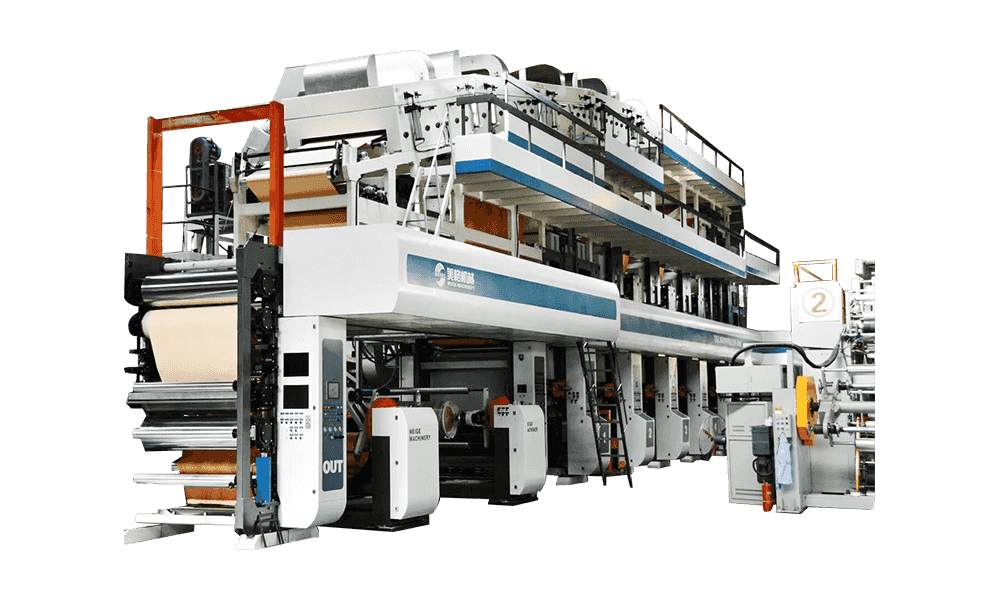

A rotogravure nyomtatás, amelyet gyakran egyszerűen Gravure-nek hívnak, kiváló minőségű intaglio nyomtatási folyamat, amely kivételes képszaporodásról, élénk színekről és konzisztenciájáról híres, különösen az igényes szubsztrátok, például a rugalmas csomagolási fóliák és a dekoratív laminációk esetében. Ennek a folyamatnak a szíve a rotogravure nyomtató bonyolult kialakításában és funkciójában rejlik. A kulcsfontosságú elemek megértése elengedhetetlen az érintett pontosság és összetettség értékeléséhez.

1. Gravírozott henger (a mag)

A rotogravure gép szívében a vésett henger - Más nyomtatási módszerekkel ellentétben, amelyek emelt vagy lapos felületeket használnak, a gravure hengerek mikroszkopikus sejteket vagy kútokat tartalmaznak a felületükbe. Ezek a cellák mélységben és/vagy méretben változnak, diktálva a tartott tinta mennyiségét, ami viszont szabályozza a nyomtatott kép sűrűségét.

-

Szubsztrát: Általában acél, rézzel bevonta metszetre, majd gyakran krómozott a tartósság és a kopásállóság érdekében a nyomtatási futás során.

-

Gravírozási módszerek: A sejteket elektromechanikus gravírozás (gyémánt ceruza), lézer gravírozás vagy kémiai maratás felhasználásával hozzák létre. Ezen cellák minősége és következetessége kiemelkedően fontos a nyomtatási hűség szempontjából.

-

Tinta továbbítás: A nyomtatás során ezek a cellák felveszik a tintát, majd nyomás alatt továbbítják közvetlenül a szubsztrátba.

2. tinta szökőkút és orvos penge rendszer

Ez a rendszer felelős a tinta szállításáért a vésett hengerhez, és eltávolítja a felesleges tintát a nem képi területeiről.

-

Tinta szökőkút: Egy rezervoár, amely tartja a gravure tintát, amely tipikusan oldószer-alapú és alacsony viszkozitású. A henger ezen a szökőkúton keresztül forog, és tintát vett a vésett sejtjeiben.

-

Doktor penge: Egy vékony, rugalmas acél penge, amely a forgó vésett hengerrel szemben támaszkodik. Fontos szerepe az, hogy az összes felesleges tintát a henger nem gravírozott, sima felületéből törölje le, így a tinta csak a sejtekben marad. Az orvos pengének szöge, nyomás és oszcillációja kritikus fontosságú a tiszta és következetes nyomtatáshoz.

3. benyomás henger

Közvetlenül a gravírozott henger felett helyezkedik el, a benyomás henger Nyomást gyakorol a szubsztrátumra, és arra kényszeríti, hogy érintkezésbe kerüljön a vésett henger tintás sejtjeivel.

-

Anyag: Általában egy gumi borítású henger, gyakran keményebb gumi durométerrel, hogy biztosítsák a nyomás egyenletes eloszlását.

-

Funkció: A benyomási görgőről származó nyomás biztosítja, hogy a szubsztrát szinte az összes tintát felvegye a vésett sejtekből, így éles és sűrű képet eredményez. Megfelelő és következetes benyomás nélkül a tinta átadása rossz lenne.

4

Ezek az egységek kezelik a szubsztrát folyamatos hálóját, amikor a nyomtatási folyamaton keresztül halad.

-

Lazítás egység: Tartja a nyomtatott szubsztrát tekercsét, és ellenőrzött feszültséggel lazítja. A kifinomult feszítővezérlő rendszerek elengedhetetlenek a ráncok, nyújtás vagy a téves regisztráció megelőzésében.

-

Visszatekercselő egység: A nyomtatás és a szárítás után ez az egység a nyomtatott szubsztrátot egy kész tekercsbe vonta vissza, ismét megőrizve a pontos feszültséget.

5. Szárító rendszerek

A gravure tinták általában oldószer-alapúak, és párolgás révén nagyon gyorsan szárazak. Ezért a hatékony szárítási rendszerek elengedhetetlenek az egyes színállomások után.

-

Szárító kamrák/sütők: Mindegyik nyomtatási egységet szárító rendszer követi, általában egy zárt kamrát, ahol a fűtött levegőt az újonnan nyomtatott hálón forgatják.

-

Kipufogórendszerek: Alapvető fontosságú az oldószergőzök biztonságos eltávolításához, gyakran oldószer -visszanyerési vagy égető rendszerrel a környezeti megfelelés és biztonság érdekében.

6. Regisztrálási vezérlőrendszer

Többszínű nyomtatáshoz, pontos fenntartáshoz nyilvántartás (Az egyes következő szín pontos igazítása) kiemelkedően fontos.

-

Érzékelők: Az optikai érzékelők az interneten nyomtatott kis regisztrációs jeleket olvasnak.

-

Hajtóművek: Ezek az érzékelők adják az adatokat egy vezérlő rendszerhez, amely ezután perceket állít be a webfeszültségbe vagy a henger helyzetébe, hogy biztosítsa az egyes színek tökéletes igazítását, megakadályozva a homályos vagy téves képeket.

7. Tintak és keringési rendszer

A szökőkúton túl a teljes tinta rendszer biztosítja a tinta következetes minőségét.

-

Szivattyúk: Kering a tinta a fő tartályról a tinta szökőkútra és vissza.

-

Viszkozitási ellenőrzés: A Gravure tinta viszkozitása kritikus jelentőségű a nyomtatási minőség szempontjából. Az automatizált rendszerek gyakran figyelemmel kísérik és beállítják a tinta viszkozitását az oldószerek hozzáadásával.

-

Szűrés: A szűrők eltávolítják a szennyeződéseket és az agglomerátumokat a tintáról.

8. Webvezető rendszer

Ahogy a szubsztrát nagy sebességgel mozog, a webes irányító rendszerek megakadályozzák az oldalirányú mozgást, és biztosítják, hogy a gépen keresztül tökéletesen középpontjában maradjon.

9. Vezérlőpult és automatizálás

A modern forgógravure gépeket nagymértékben automatizált, kifinomult számítógépes rendszerek vezérlik.

-

Humán-gép interfész (HMI): A központi kezelőpanel lehetővé teszi a kezelők számára, hogy megfigyeljék és módosítsák a különféle paramétereket, beleértve a sebességet, a feszültséget, a hőmérsékletet, a tinta viszkozitását és a regisztrációját.

-

Diagnosztika: A fejlett rendszerek valós idejű diagnosztikát és hibakeresést biztosítanak.

Ezen alkatrészek harmonikus kölcsönhatása lehetővé teszi a rotogravure nyomtatógépek számára, hogy előállítsák a kiváló minőségű, tartós és esztétikai szempontból kellemes nyomatokat, amelyek a folyamat fémjelzője. A gravírozott henger mikroszkopikus pontosságától a feszültség és a regisztráció bonyolult táncáig, minden rész nélkülözhetetlen szerepet játszik a kiváló eredmények kiemelkedő eredményeinek elérésében. $