A nagy sebességű PVC mélynyomtatás alapvető mechanikája

A nagy sebességű PVC mélynyomtatás a közvetlen átvitel elvén működik, ahol egy gravírozott henger forog egy tintaszökőkútban, hogy felszívja a pigmentet. Amint a PVC szubsztrát áthalad a lemezhenger és a lenyomathenger között, a tinta a henger süllyesztett celláiból az anyagra kerül. A modern nagy sebességű gépeket úgy tervezték, hogy kezeljék a PVC fajlagos felületi feszültségét és rugalmasságát, biztosítva a tinta tökéletes tapadását elkenődés nélkül, még 200 méter/perc feletti sebességnél is. Ez a pontosság létfontosságú az olyan termékek esztétikai integritásának megőrzéséhez, mint a dekorfóliák, a padlóburkolatok és a műbőr.

Fejlett feszültségszabályozó rendszerek

Mivel a PVC érzékeny a hőre és a nyúlásra, a nagy sebességű nyomtatók kifinomult, többlépcsős feszültségszabályozó rendszereket alkalmaznak. Ezek a rendszerek ultrahangos szenzorok és táncolók segítségével valós időben figyelik a szövedék feszességét, megakadályozva az anyag deformálódását. Az állandó feszültség fenntartásával a feltekercselés, a nyomtatás és a visszatekercselés fázisaiban a gép biztosítja, hogy a többszínű minták tökéletesen illeszkedjenek egymáshoz. Ezt a folyamatot regisztrációnak nevezik. Ezen szintű ellenőrzés nélkül a PVC-anyag „kúszása” elmosódott képeket és jelentős anyagpazarlást eredményezne.

Műszaki specifikációk és teljesítménymutatók

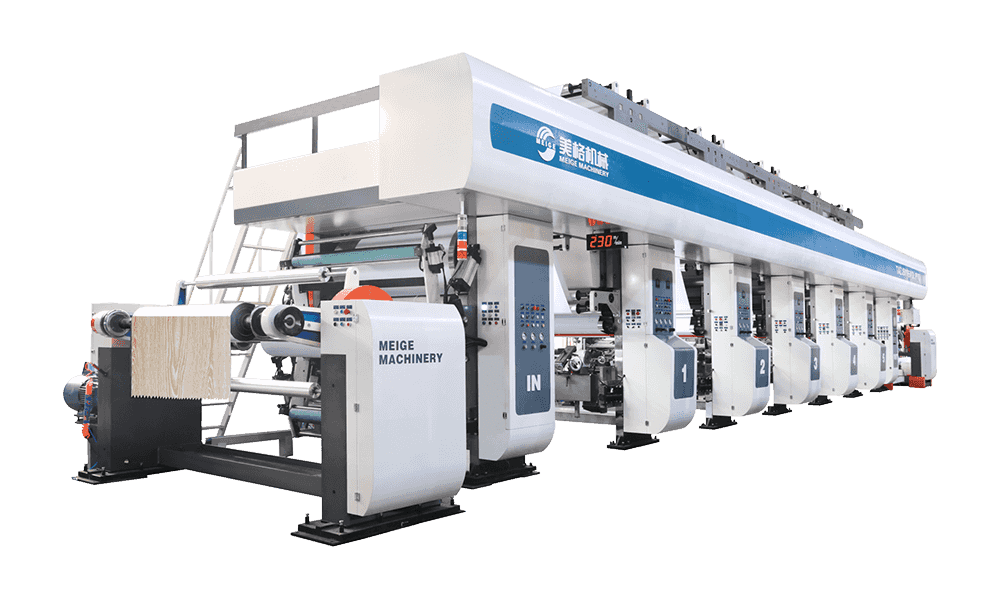

Értékelésekor a nagy sebességű PVC mélynyomó , a műszaki konfiguráció határozza meg a gép sokoldalúságát és hosszú távú ROI-ját. A legtöbb ipari minőségű egység minden nyomtatóállomáshoz független motoros meghajtóval rendelkezik, ami gyorsabb beállítást és csökkentett mechanikai vibrációt tesz lehetővé. Az alábbi táblázat felvázolja a csúcskategóriás PVC nyomtatóberendezések szabványos teljesítményparamétereit:

| Funkció | Szabványos specifikáció |

| Nyomtatási sebesség | 150 - 300 m/perc |

| Aljzatvastagság | 0,03 mm - 0,25 mm |

| A regisztráció pontossága | ±0,1 mm (függőleges/vízszintes) |

| Szárítási módszer | Kétutas forró levegő/IR fűtés |

A PVC kritikus szárítási és hűtési követelményei

A szárítás talán a legnagyobb kihívást jelentő szempont a nagy sebességű PVC-nyomtatásban. A papírral ellentétben a PVC nem képes felszívni a tintát, ezért az oldószert gyorsan el kell párologtatni nagy sebességű levegőfúvókák segítségével. A túlzott hő azonban a PVC zsugorodását vagy vetemedését okozhatja. Ezért a modern nyomtatók "alacsony hőmérsékletű, nagy térfogatú" légáramlási stratégiát alkalmaznak. A szárítóalagút után az aljzatot azonnal át kell vezetni vízhűtéses hengereken, hogy az anyag visszamelegedjen a szobahőmérsékletre, rögzítse a tintát és stabilizálja a műanyagot, mielőtt az utolsó tekercsre tekerné.

A nagy volumenű gyártás legjobb működési gyakorlatai

A csúcsteljesítmény megőrzése és a gravírozó hengerek élettartamának meghosszabbítása érdekében a kezelőknek szigorú karbantartási és kalibrálási protokollokat kell betartani. A nagy sebességű környezetben kevés hibalehetőséget hagynak maguk után, hiszen akár egy kis eltolódás is percek alatt több száz méteres aljzat tönkremenetelét eredményezheti.

- Rendszeresen ellenőrizze a kalapács szögét és nyomását, hogy biztosítsa a tiszta tintatörlést és megakadályozza a henger kopását.

- Folyamatosan figyelje a tinta viszkozitását; nagy sebességeknél alacsonyabb viszkozitásra van szükség a cellák megfelelő feltöltéséhez és ürítéséhez.

- Használjon stroboszkópos ellenőrző lámpákat vagy digitális kamerarendszereket a nyomtatási minőség ellenőrzéséhez anélkül, hogy lelassítaná a gépet.

- Győződjön meg arról, hogy a statikus elektromosság megszüntetésére szolgáló rudak működőképesek, mivel a PVC nagy sebességnél jelentős statikus elektromosságot termel, ami tűzveszélyt vagy „pókhálót” okozhat a tintában.

A PVC mélynyomtatás jövőbeli trendjei

Az iparág jelenleg a fenntarthatóbb gyakorlatok felé mozdul el, ideértve a vízbázisú tinták és az energiahatékony LED-es szárítórendszerek elfogadását. Míg a hagyományos oldószeralapú tinták kiváló tapadást biztosítanak a PVC-n, a felületkezelési technológia fejlődése, például a beépített Corona-kezelők lehetővé teszik a nagy sebességű mélynyomtatók számára, hogy környezetbarát alternatívákat alkalmazzanak. Ezen túlmenően az Industry 4.0 IoT-érzékelők integrációja lehetővé teszi az üzemvezetők számára, hogy valós idejű energiafogyasztást és előrejelző karbantartási igényeket kövessenek nyomon, tovább csökkentve az állásidőt a nagy igényű termelési környezetekben.